真空熔覆鎳基合金碳化鎢耐磨涂層的研究

2015-6-4 9:07:55 點擊:

【摘要]為了提高零件表面的硬度和耐磨性,使用真空熔燒法,在45#鋼上涂覆1層碳化鎢耐磨涂層,并通過顯微硬度計和耐磨試驗得到了 WC耐磨涂層不同深度的硬度分布及耐磨性變化數據。結果表明:涂層中擴散層部分的硬度最低,涂層的硬度 較基體和擴散層都有較大的提高,而且涂層部分不同深度硬度變化不大;在干摩擦條件下,涂層最外層的耐磨性最好,中間幾層的耐 磨性能相當,靠近擴散層處的涂層的性能最差。

[關鍵詞]真空熔燒法;鎳基合金;碳化鎢;顯微硬度;磨損量

0引言

磨損是材料三大主要失效形式之一,它造成的經濟損失是十分巨大的,粘著磨損是最常見的磨損形式之一,它的發展十分迅速,容易使零件或機器發生突然事故,造成巨大損失。磨損失效的各類零件中起因于粘著磨損的大約占15%,而影響固體材料粘著磨損的主要因素之一是材料的硬度,對摩擦副材料的硬度而言,材料的硬度越高,耐磨性越好,因此,研究零件材料的硬度和耐磨性有著重要的現實意義。另外,使用表面工程技術,可使材料表面獲得它本身沒有而又希望具有的特殊性能(如要求表面耐磨性好,心部韌性好),而且表層很薄,用材十分少,性能價比高,節約材料和節省能源,減少環境污染,是實現材料可持續發展的一項重要措施。正是在這樣的背景下,本文試圖使用試驗的手段,對真空熔燒法制備所得的鎳基合金碳化鎢(WC)耐磨涂層的硬度及耐磨性作一些研究。

1試樣制備與試驗方法

1.1 試樣的制備

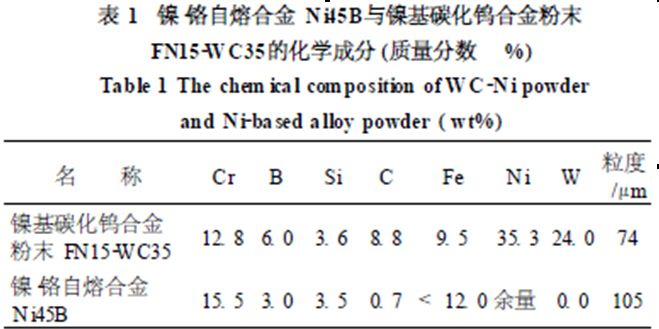

將鎳基碳化鎢合金粉末FN15-WC35和鎳鉻自熔合金Ni45B按3:1(質量比)的比例混合均勻,然后加飽和松節油,將混合后的粉末調制成膏狀備用。粉末成分見表1。用煤油將要涂覆層的45鋼表面清洗干凈,并在電烤箱中烘干,檢查涂覆的耐磨涂層是否存在缺陷。如有涂覆不足或涂層有流失處,一定要進行補涂,以保證涂層比較平整,不能存在缺陷。涂覆好后再放入電烤箱中進行烘干,烘干溫度為110℃,烘干時間應大于8h,使得涂層不易剝落。

上圖鎳鉻自熔合金NI45B與鎳基碳化鎢合金粉末FN15-WC35化學成分質量分數

將涂覆好合金粉末的45#鋼試樣放在真空爐中熔燒,熔燒溫度為1150℃,此溫度比鎳基合金的熔點高約30℃,使涂層合金處于熔融狀態。熔燒時爐內真空度要保持在50Pa以下,避免合金在高溫下發生氧化。然后將涂層表面手磨床磨平和拋光。

1.2洛氏硬度的測試

1 2 1測量涂層表面和基體的硬度

測量涂層的洛氏硬度的目的是為了與其它金屬材料的硬度進行比較。被測量涂層面為涂層表面,被測量基體為距離結合界面大于3mm處基體。測量時將試樣從中間剖開,切開截面作為測量表面。使用的硬度計為CHX-1型顯微硬度計,每個值測 量5個點,后取平均值。測量硬度載荷為300N,保壓時間為 5 s。測量結果見表2。

表2鎳基合金涂層與基體的洛氏硬度

Table 2 HRC hardness of Ni-base coating and substrate

材料 測量值 平均值

涂層 59. 8 60. 4 62 7 56 3 55. 9 59. 0

基體 22 6 21. 7 19. 6 18. 5 23. 1 21. 1

1 2 2測量涂層到基體的顯微硬度分布

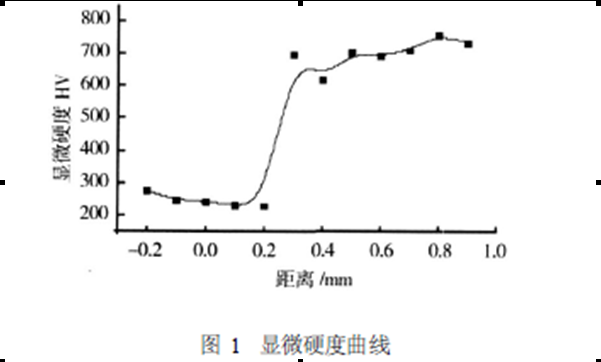

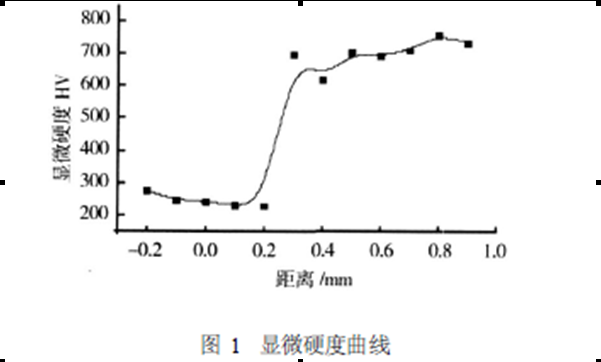

仍然使用CHX-1型顯微硬度計,測量涂層不同深度的硬度 值,每個深度測5個點,然后取其平均值。測量硬度載荷為 300N,保壓5s,從涂層表面向基體以0 1為1個步長。測量時若測量點正好在缺陷處,則刪除該點,另補加1個點。測量結 果見圖1。

Figure 1 Micio-hardnessofNi-base alloy coating along the depth

1.3磨損性能試驗

磨損試驗是在MPX-2000A盤銷式磨損試驗機上進行的。 涂層盤式樣是將熔燒后的鎳基合金涂層試樣進行加工,將式樣涂層表面磨削加工至Ra=1.6。盤試樣為被測磨損件。每測定完1層后,將磨損后的試樣表面再磨削加工,將磨損部分去掉,同時再磨削出另1層Ra= 1. 6的磨損面,依次進行不同深度的磨損性能試驗。現假設以過渡層與基體的結合界面為0界面, 正方向指向涂層表面,分別測量5種不同深度的耐磨性,深度分 別為0.76、0.64、0.49、0.36、0.2mm。5種深度的磨損試驗均在相同的試驗條件下進行:轉速為1 100r/min(相當滑動速度是 1. 5m/s),載荷為50N,無潤滑干摩擦狀態。應用稱重法檢測磨損量,磨損量的測量是用TG328A型電子分析天平,精度為10-4 g。每隔2h稱被測磨損件的質量,每次測量5次,取其平均值,每組試樣總的磨損時間為22h,取其前10h的變化。銷試樣作 為對磨件,采用淬火工具鋼(HRC55~60),它的直徑為<5mm。試驗結果見圖 2。

2試驗結果與分析

2 1碳化鎢耐磨涂層硬度分析

由表2可知,涂層的硬度要遠大于基體部分的硬度,涂層對基體的性能有1個很大的提 高。圖1是從基體到涂層不同深度的顯微硬度分布曲線。由圖 1可知,涂層在擴散層部分的硬度最低,由于擴散層是1個在熔 燒過程中形成的高鐵的單相組織,硬度較低,但是擴散層的耐蝕 性很好。而涂層部分由于分布有塊狀的WC顆粒和WC與合金元素形成的塊狀復相化合物(見圖3),而這些顆粒的硬度都遠大于擴散層組織的硬度,使得涂層部分具有很高的硬度。由 圖1曲線可知,從基體到擴散層有1個略微下降的趨勢,這是由于熔燒過程中元素的擴散使得基體靠擴散層部分的硬度有所增 加,而擴散層是較軟的高鐵單晶組織。

從擴散層到涂層部分曲 線幾乎成直線上升,這說明涂層部分的硬度要優于擴散層;且在 涂層部分,涂層硬度有上下起伏,這是由于WC顆粒在測量部分 的分布并不是十分均勻造成的,在涂層表面處的硬度比涂層內 部高,這是由于在熔燒時,WC在表面附近的“偏聚”造成的。

圖(3)碳化鎢顆粒在涂層表面的分布

圖(3)碳化鎢顆粒在涂層表面的分布

2. 2涂層耐磨性分析

由圖2中干摩擦測試結果的試驗曲線可知,涂層在最外層 的磨損量最低,中間3層的變化量相差不大,最靠近界面層的磨 損量最大,且在磨最里層時,磨損試驗機震動較劇烈,磨損量加大。在同等條件下,如果對淬火45#鋼進行磨損試驗,則機器震 動劇烈,基體表面大片脫落,同時發出刺耳的噪聲,磨損試驗無 法繼續進行。可見涂層的耐磨性要遠比基體材料的耐磨性好。

涂層的耐磨性較好的原因是:涂層所用的鎳基合金為低熔點自熔鎳基合金。為了降低鎳基合金的熔點,在其中加入較高含量Fe和Ni,還能溶解一定量的Si形成固溶體,根據X射線衍,射結果,在涂層中Ni是以Ni3Si2、Ni4B3、NiSi化合物、Ni16Cr6Si7 復相化合物和Ni29Cr07FeQ 36共晶的形式存在,而且這些化合物具有較高的硬度,它們對合金組織起固溶強化和彌散強化的作用,在鎳基合金中,Si大部分溶于Ni奧氏體中,起固溶強化作用;B除少量溶于Ni奧氏體中,大部分以金屬間化合物的形式彌散在合金中,起彌散強化作用.另外,合金中的Cr也 是以CeBC4和CrB化合物的形式存在,并且同樣彌散在涂層中起固溶強化和彌散強化作用。再者鎳基合金共晶組織有較高的 韌性,在摩擦時,磨損表面不易產生裂紋和剝落。

由于在鎳基合金中加入一定量的WC硬質相,WC是1種硬度高耐磨性好的材料。合金耐磨涂層材料在磨損時,合金基體材料主 要起支撐和粘結硬質相的作用,而硬質相是抗磨的主體,它們抵 御外來堅硬磨料嵌入基體,并能夠有效地將部分磨料在涂層表 面的滑動運動和犁削變為滾動運動,部分磨料在涂層表面滾動,增大接觸面積,減小接觸面的正應力,起到保護摩擦表面的作用。同時硬質相也能有效地阻擋表面裂紋的萌生和擴展。 再者,WC與基體的結合強度也直接影響涂層的耐磨性,因此,在鎳基合金中加入的硬質相是Ni包WC粉末,克服了普通 WC顆粒與鎳基合金基體間浸潤角小的缺點,在熔燒時使得WC 顆粒與基體合金粘合性增加,而且在磨損試驗時,沒有發現有 WC顆粒剝落現象。

最外層之所以具有最好的耐磨性,是因為在熔燒過程中,WC顆粒有“上浮”見象,在涂層表面附近WC分布較內部密集,而WC及其與合金元素形成復相化合物是抗磨的主體,且此處 涂層的硬度較涂層內部要高,故最外層具有最好的耐磨性。

中間3層的耐磨性差別很小,這是由于在涂層內部WC分 布較均勻,且涂層內部組織類似,故耐磨性差不多,由圖2中曲 線可知,越靠近涂層外測,耐磨性越好,但在內部不同層的耐磨 性相差并不大,這有利于涂層的應用,當1層涂層被磨損時,可 通過將磨損層加工掉,繼續使用里面的層作為功能涂層使用。

最里層的耐磨性最差,從圖2中曲線可以看出在磨損的前幾個小時里,該層的耐磨性與之前的幾層相差不多,但后面幾個小時涂層的磨損量突然增大,這是由于涂層磨損到了擴散層,擴散層相對于涂層來說,硬度要小,相對較軟,故磨損量增大,但由于擴散層組織較致密,雖然軟,磨損量的增加值并不是很大。

3結論

1) 涂層中擴散層部分的硬度最低,基體靠擴散層側的硬度 較擴散層略有上升,但變化不大,這是在熔燒過程中涂層向基體的元素擴散造成的。

2) 涂層的硬度比基體和擴散層硬度都大,這是由于涂層中 彌散分布的WC以及WC和涂層元素發生反應產生的塊狀復相化合物造成的。

3) 由于塊狀硬質相在涂層中分布較均勻,涂層部分硬度變化不大。

4) 在干摩擦條件下,涂層最外層的耐磨性最好,中間幾層 的耐磨性能相當,靠近擴散層處的涂層的性能最差。

- 上一篇:碳化鎢涂層加工異形耐磨件 2016/8/10

- 下一篇:耐磨涂層的分類及實際應用案例 2013/8/30